阳极氧化处理_阳极氧化工艺参数的影响(下)

(3)氧化电压.阳极氧化的氧化电压决定氧化膜的孔径大小,低压生成的膜孔径小、孔

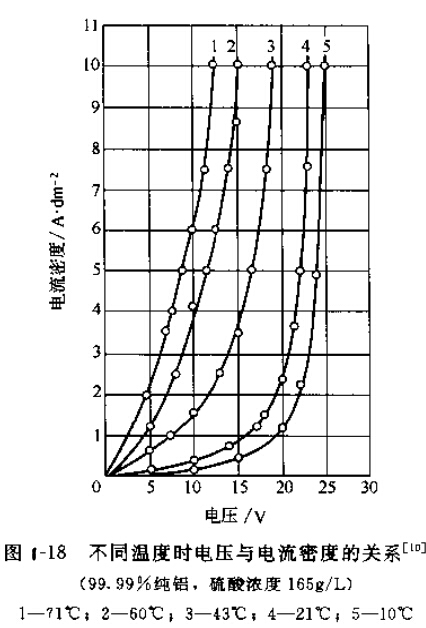

数多,而高压使膜孔径大,但孔数少。在一定范围内高压有利于生成致密、均匀的膜。有些工厂阳极氧化只控制电压和阳极氧化时间,这样特别对厚膜处理,产品的膜厚有时相差较多,原因在于膜厚的增加在一定时间内,只与单位面积上通过的电量[也就是电流密度与时间的乘积,库仑(C)]成正比,与恒定电压下的阳极氧化时间没有直接的关系。在恒定电压下,电流密度会随着阳极氧化时间的延长而下降.下降情况视合金不同有差异,电流密度也随槽液温度和浓度而变化。维持一定电流密度所需的电压越高,则阳极氧化过程中释放的热量就越多,为稳定膜性能需要带走热量越困难。电压和电流密度之间关系不是单一的关系,可能会受槽液浓度、温度、铝含量、搅拌和合金种类等影响。

图1-18所示为不同槽液温度时电压与电流密度的关系。表明温度低,恒定一个电流密度所需的电压升高,反之所需电压降低。因此,当用电压和时间控制氧化膜厚度时,如槽液温度出现大的波动,电流密度就会随之发生较大变化,使最终氧化膜厚度难以控制。

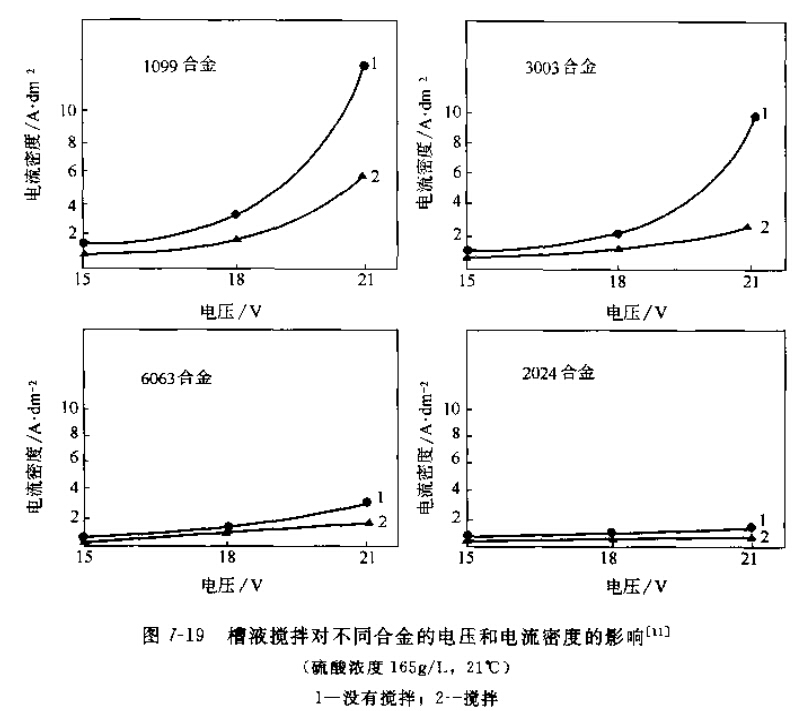

图1-19所示为槽液搅拌对不同合金的电压和电流密度的影响。在低电压时搅拌影响不大,随电压的升高,搅拌的影响就不能忽视。虽然搅拌使一定电压下的电流密度降低、一定电流密度下所需的电压升高,似乎需要更多的电能,但是因为搅拌有利于槽液温度和浓度的均匀,有利于及时带走铝工件表面的热量,有利于提高氧化膜的质量,所以一般工厂在阳极氧化过程中对槽液都进行不同程度的搅拌。

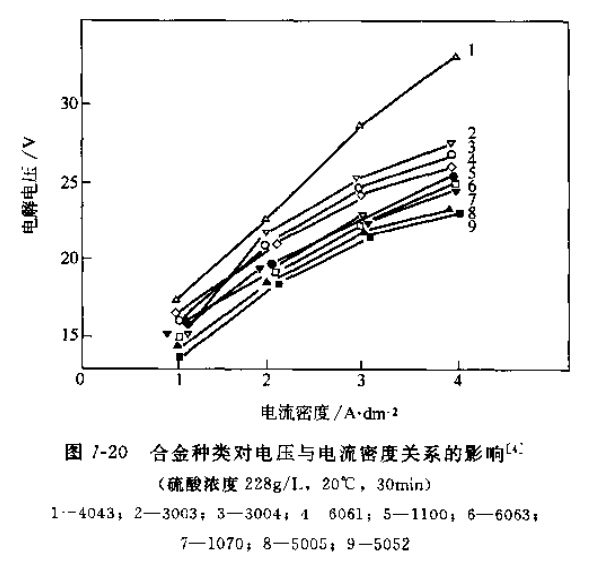

合金种类对电压与电流密度关系的影响(见图1-20)。对采用恒定电压和时间控制氧化膜厚度的工厂,当阳极氧化处理不同合金时应设定不同的电压,才能基本保证在同样时间内获得相同膜厚。阳极氧化电压一般采用15~20V,在阳极氧化刚开始时应缓慢升高电压。

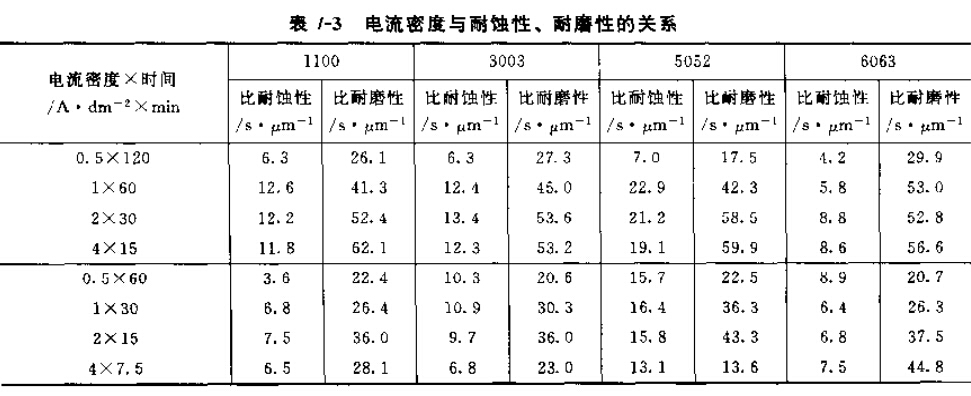

(4)阳极氧化电流密度。阳极氧化电流密度与生产效率有直接的关系。当采用较高阳极氧化电流密度时,得到预定厚度氧化膜所需时间可以缩短,生产效率高,但电源的电容量要大。此外阳极氧化电流密度过高,使膜厚波动大,还易引起工件“烧伤。”在一定电流密度范围内,膜层耐蚀

性、耐磨性与电流密度的关系如表1-3所示。在0.5A/dm2的低电流密度下长时间阳极氧化,由于化学溶解时间长,使膜层耐蚀性、耐磨性下降,因此,一般电流密度控制在1.2~1.8A/dm^2范围内。

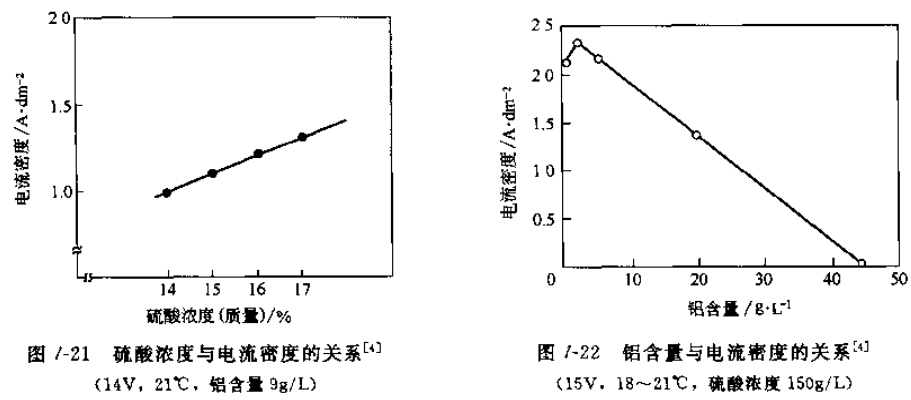

当槽液组成发生变化时,在一定电压和温度下的电流密度随之发生变化。图1-21所示

为硫酸浓度与电流密度的关系,硫酸浓度高低对槽液的导电性有较大影响,硫酸浓度高,槽液的导电性好,因而恒压下的电流密度也就相应提高.图1-22显示铝含量与电流密度的关系,当铝含童增加时,槽液电阻增加,导电性下降。

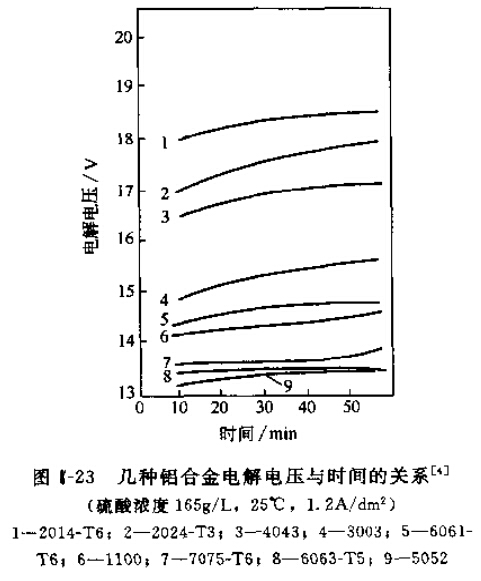

一般工厂为了精确控制氧化膜厚度,都根据铝工件的表面积,按选定的电流密度计算出应设定的总电流,采用恒电流控制(即恒电流密度〕,这样氧化膜厚度在一定范围内与阳极氧化时间成比例增加。在阳极氧化过程中,随时间的延长,电解电压会不断上升(见图1-23),这是由于膜厚随时间增加,膜电阻增加所致。

电流密度的选择主要根据对氧化膜的质量要求和下列几点确定。

①电流密度低(约IA/dm'),处理表面光亮,但阳极氧化效率低.

②电流密度高,膜生成快,但易产生软膜,甚至烧伤。

③电流密度越大,在膜与槽液界面上产生的热量就越多,槽掖更需要搅拌。如果槽液有足够的搅拌和冷却能力,那么采用较大的电流密度阳极氧化,有利于提高膜的耐磨性。

④阳极氧化设定的总电流不允许超过电源的最大电流。

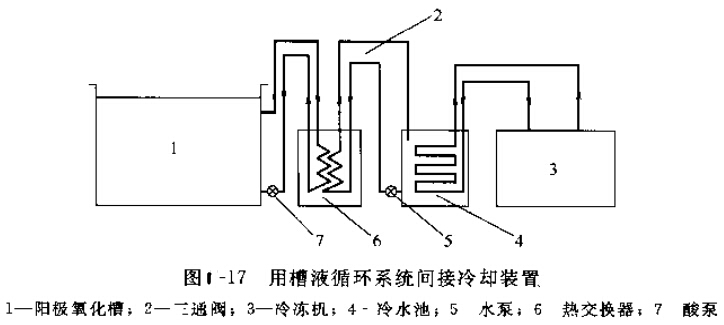

(5)槽液搅拌。为了使阳极氧化槽液温度和浓度均匀,特别是当采用较大电流密度时,及时将氧化膜附近的大量热量带走,一般在阳极氧化过程中都对槽液进行搅拌。槽液搅拌有两种方式,一是用无油空气搅拌,每平方米液面搅拌空气量0.22~0.45m^3/min,空气压力按每米液深((0.15~0.5)X10^5Pa考虑,搅拌不宜过于强烈,以免处理工件电接点松动,造成烧伤。二是用酸泵循环搅拌,将槽液从槽中部抽出或靠液面溢流,再从槽底部的钻孔管打回槽内。后种方式与槽液冷却组成一个系统,一般工厂都配置,但往往配置的循环量不够,普通阳极氧化为达到槽液温差在士1℃内要求,循环量需每小时3-4倍槽液体积。阴极板上套气袋会使槽液的流动性减弱,当循环量不足时,同时配置轻微空气搅拌也是一种较好的选择。

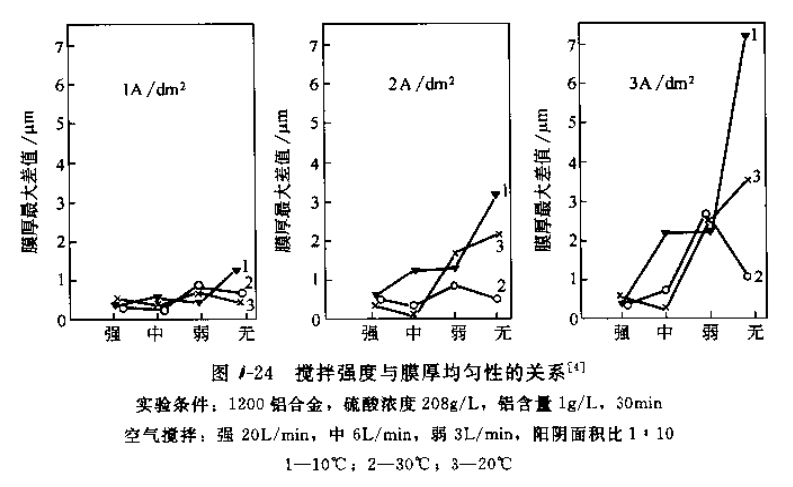

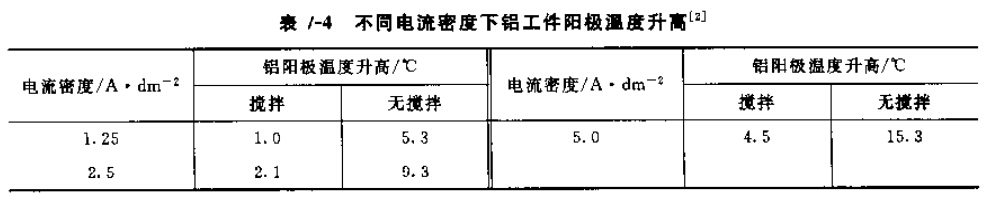

图1-24所示为不同电流密度下搅拌强度与膜厚均匀性的关系.在电流密度较低时,搅拌对膜厚均匀性影响不大,但当采用较高电流密度时,如没有搅拌或搅拌不够,因容易引起温度不均匀,导致处理铝工件不同部位电流密度不同和氧化膜溶解能力不同,使氧化膜厚度均匀性变差。表7-4列出了不同电流密度下铝工件阳极温度升高。

从表1-4可知,在1.25A/dm^2普通阳极氧化过程中,温升也相差4.3℃,由此可见搅拌是需要的,而对采用较大电流密度的硬质阳极氧化,必须要有足够强度的搅拌。

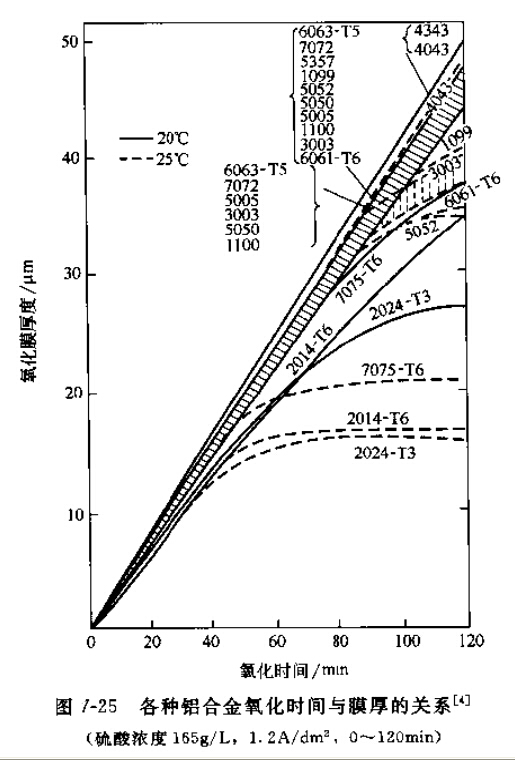

(6)氧化时间。阳极氧化时间的选择,必须根据硫酸浓度、槽液温度、电流密度、氧化铝工件对氧化膜厚度和性能的要求来决定。当采用恒电流密度阳极氧化时,在一定时间内,氧化膜厚度的增长与时间成正比。随着阳极氧化时间的延长,氧化膜逐渐增厚,虽然氧化膜的生成能力在恒定电流密度下基本不变,但硫酸溶液对氧化膜的溶解能力在逐渐提高,产生这种现象的原因在于阳极氧化期间膜孔中的酸液温度逐渐升高。当酸液对氧化膜的溶解速度达到膜的生成速度时,氧化膜厚度就不再增长.此时的厚度称为极限氧化膜厚度。极限氧化膜厚度的大小与阳极氧化的工艺条件和合金种类有关。一般来说,电流密度小,硫酸浓度和槽液温度高,极限氧化膜厚度就薄。要提高极限氧化膜厚度,应适当提高电流密度和降低硫酸浓度、槽液温度。

图1-25所示为各种铝合金氧化时间与膜厚的关系。在恒定电流密度下,氧化膜厚度随时间成正比例增长的厚度范围,2024-T3铝合金最小(约0~20μm),其次是2014-T6和7075-T6铝合金.由图1-25也可以看出,槽温度对此有较大影响,即说明在其他条件不变的情况下,槽液温度不同,极限氧化膜厚度也不同。

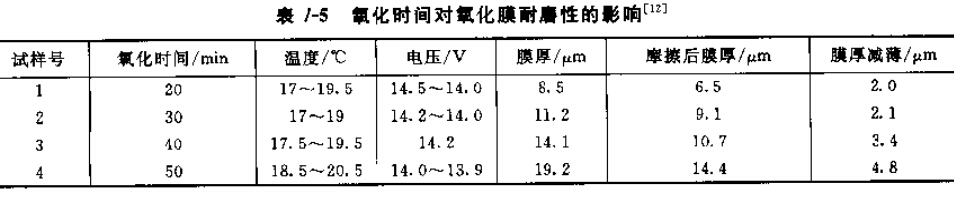

阳极氧化时间对氧化膜耐磨性的影响见表1-5。

从表1-5可以看出,阳极氧化时间对耐磨性有明显影响,这是因为随着阳极氧化时间的延长,硫酸溶液对氧化膜的溶解加剧,膜孔壁会减薄,使耐磨性降低。

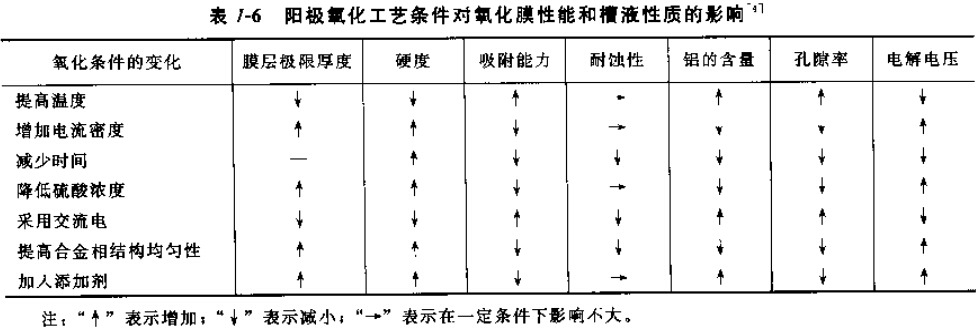

以上讨论了阳极氧化工艺参数的影响,这些工艺参数既互相联系,又相互影响。表1-6中归纳了阳极氧化工艺条件对氧化膜性能和槽液性质的影响。

更多文章链接:《二次阳极氧化工艺研究》《普通阳极氧化工艺的分类及特点》

相关标签:阳极氧化,阳极氧化处理

相关资讯

同类文章排行

- 我们擅长做的滚花工艺有哪些方法和形式

- 一起探讨铝件、铝件加工方法

- 【诚聘】数控车床师傅!

- 耳壳,耳机耳壳,戴式耳机外壳,海晟9年精密的cd纹高光

- 新上线!海晟五金企业PPT展示页面

- 学习笔记:铝氧化着色工作经验

- 阳极氧化预处理工艺更新

- 大朗铝硬质氧化表面处理核心的技术与铝氧化加工处理

- 阳极氧化与化学氧化的异同

- 阳极氧化处理在近几年中没有实质性的突变

最新资讯文章

- 我们擅长做的滚花工艺有哪些方法和形式

- 数控车床是什么?

- 一起探讨铝件、铝件加工方法

- 什么是镜头圈?

- 旋钮应用在不同领域中

- 什么是车床加工?

- 【诚聘】数控车床师傅!

- 装饰件,装饰片,精美的装饰件怎能让人不心动

- 电脑锣与CNC的区别?

- 电脑锣是cnc吗?

您的浏览历史